机械手装车机日常维护保养攻略

机械手装车机是自动化装卸设备的重要组成部分,其维护保养直接影响设备寿命、运行效率及安全性。以下是系统化的维护保养方法,分步骤说明:

一、日常维护(每日/每班次)

1. 外观与清洁

- 清除机械臂、夹具、导轨表面粉尘油污(建议使用无水酒精或工业清洁剂)。

- 检查防护罩完整性,破损需48小时内更换。

- 视觉系统镜头使用专用镜头纸清洁,避免划伤。

2. 运动部件检查

- 手动低速运行各关节,确认无异常摩擦声(异常噪音阈值需参照设备手册)。

- 检测导轨平行度误差应小于0.05mm/m,滑块游隙不超过0.1mm。

3. 气动系统维护

- 三联件排水:当储水量达到观察窗1/3时需排放。

- 气压检测:工作压力波动范围±0.05MPa。

- 气缸杆表面涂抹硅基润滑脂(NLGI 2级)。

4. 电气安全检查

- 急停按钮触发测试(每月需做循环寿命测试)。

- 线缆防护套破损处使用IP67级热缩管处理。

二、周期性保养(按运行小时/月)

1. 传动系统维护

- 减速机首次换油500小时,后续每2000小时更换(ISO VG220齿轮油)。

- 谐波减速器每3000小时注入3#锂基脂,注脂量占空腔40%。

- 同步带张力检测:用张力计测量,挠度应控制在L/100(L为跨距)。

2. 润滑管理

- 直线导轨每月注脂(Mobilux EP2,注脂量3g/米轨道)。

- 关节轴承使用二硫化钼喷雾润滑,渗透时间≥15分钟。

- 建立润滑台账,记录各点位注油时间及油品型号。

3. 精度校准

- 每季度进行TCP(工具中心点)标定,重复定位精度需≤±0.1mm。

- 激光测距传感器每半年用标准块规校验,误差超过0.5mm需更换。

4. 结构件检查

- 使用扭矩扳手复查关键螺栓(如底座连接螺栓需达到额定扭矩的±5%)。

- 铸件关键部位进行磁粉探伤(年检项目),裂纹深度超过壁厚10%需报废。

三、关键系统深度维护

1. 控制系统

- 每半年备份PLC程序(建议采用三重备份:本地、云端、物理介质)。

- 伺服驱动器散热风扇每4000小时更换(MTBF标准)。

- 更新固件时需进行兼容性测试(新旧版本并行运行24小时)。

2. 传感系统

- 光电开关灵敏度每季度用灰度卡测试,响应值衰减超过20%即更换。

- 力控传感器零漂校准:空载状态下偏移量应<0.5%FS。

3. 末端执行器

- 真空吸盘:每月检测泄漏率(保压30秒压降不超过10%)。

- 电磁夹具:剩磁强度检测需≥额定值的85%。

四、预防性维护策略

1. 状态监测

- 安装振动传感器(采样频率≥10kHz),建立振动特征谱库。

- 热成像仪季度巡检,异常温升点温差>15℃需预警。

2. 寿命预测

- 根据伺服电机电流曲线预测轴承寿命(当谐波分量增加3dB需预警)。

- 建立关键部件更换矩阵(如减速器按5年/10万次循环先到原则)。

3. 备件管理

- 设置安全库存:易损件(如密封圈)备货量≥3个月用量。

- 核心模组(如控制器)实施热备冗余。

五、特殊工况应对

1. 高粉尘环境

- 增加正压防尘系统(维持箱体内部压力>50Pa)。

- 导轨加装伸缩式防护罩(IP65等级)。

2. 低温环境

- 液压系统改用低温液压油(倾点<-30℃)。

- 启动前预热:电机绕组温度需>5℃方可运行。

3. 高频次作业

- 采用强制冷却方案(如油冷系统流量≥20L/min)。

- 优化运动轨迹,减少关节最大角加速度(建议<3rad/s²)。

六、文档化管理

1. 建立设备健康档案(包含:振动频谱、润滑油检测报告、维修记录)。

2. 使用CMMS系统(计算机化维护管理系统),设置自动提醒保养周期。

3. 每次维护后生成QR码标签,扫码可查看本次保养详情。

通过以上系统化维护方案,可使机械手装车机MTBF(平均无故障时间)提升40%以上,综合运维成本降低25%。建议结合设备OEE(综合效率)指标动态优化保养策略。

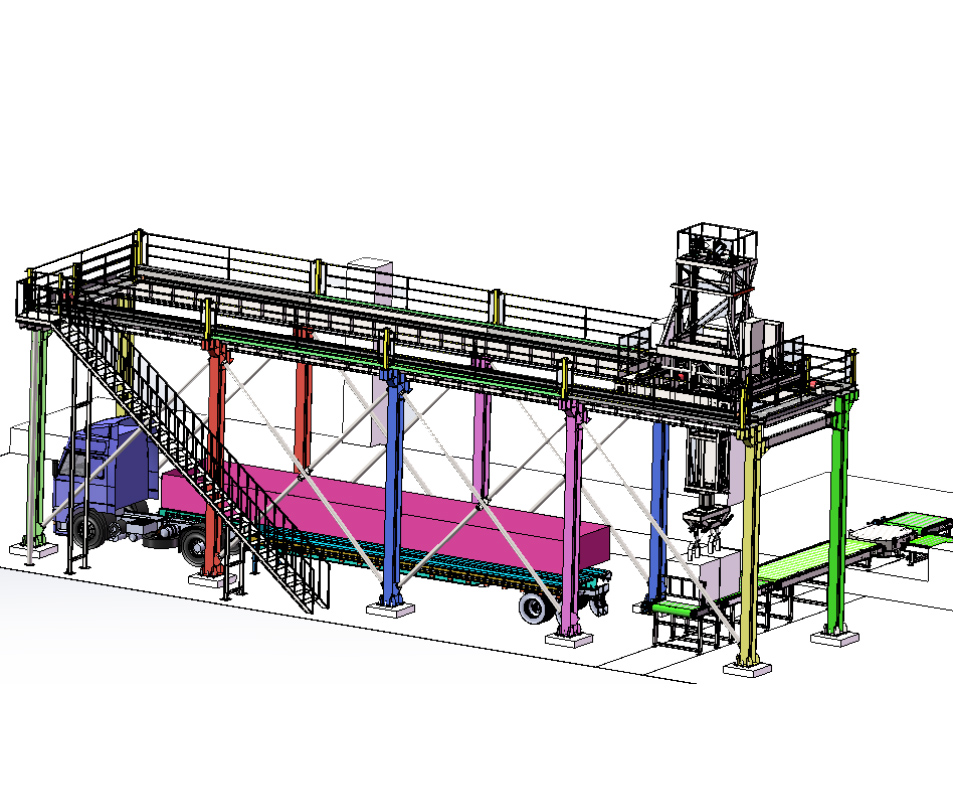

- 上一篇:关于吨袋包装码垛装车整套系统简单介绍

- 下一篇:请返回上一篇

鲁公网安备 37040202006018号

鲁公网安备 37040202006018号