福建耐火材料不定型配料及混合包装生产线

一、火材料不定型配料及混合包装生产线设备构成:

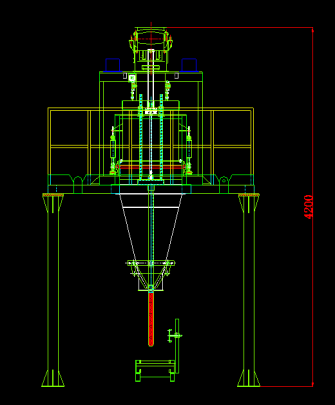

根据用户实际生产需求,我公司设计耐火材料不定型配料混合包装生产线,主要设备包含:原料仓、配料系统、搅拌系统、包装设备、粉尘处理设备、控制系统等组成。

1.原料仓:采用人工行车上料和上游的破碎分级生产线溜槽供料相结合,舱口内设有钢丝网过滤杂质,根据原料特性加设舱壁振动器。每个料仓安装有可开启的检修门,以方便换料清理。各料仓均配备手动检修阀门,以利设备检修。各料仓开有自动控制开闭的收尘封口,加料时收尘风门打开。料仓配备称重式料位仪,通过屏幕可实时显示料仓仓容情况,并及时发出上料提示信号;可根据配方要求预判仓容情况,判断并提示相对种类物料的上料。可打印各原料消耗报表

2.配料系统:由10套振动喂料机构提供颗粒料原料喂料,4套双动力螺旋喂料机提供粉状原料快慢喂料,由配料小车上的称重单元对各种物料实施单独计量,完成各种配方的自动配料,小车上配备脉冲收尘器,配料过程实现全密闭工作,由一台密闭的提升斗车输送到搅拌机内,然后进入搅拌工序,中间搅拌与各段配料可穿插进行。

3.搅拌系统:搅拌机设自动放料门,按工艺要求搅拌结束后,搅拌机放料门打开,物料按工艺要求自动排入包装中转仓内,进入下一包装工序。

4.包装设备:根据用户配备容积为不小于1.7m³的候料仓(带活动舱门),使用两台混合物料自动包装秤;采用人工套袋,自动称重计量、自动包装;具备包装包数累计、重量累计、批量包装功能,配备U232及485接口,可与计算机及打印机通讯。

5.粉尘处理系统:整个系统封闭运行,在上料、配料、倒料、搅拌、包装接口设置相应收尘口及自动锁风阀,进行粉尘收集和处理,保持整个系统环保运行。搅拌及包装工位单独设有仓式除尘器,进行粉尘收集和处理,收集的物料直接加入包装料仓,保证了混合物料的配方及精度。

6.控制系统:设立独立的控制室,进行整个配料包装系统的控制与操作。设计了全方位的控制系统设备包括:上位机监控系统:采用工控机+WINCC上位机软件,安放在控制室内,实现对整个系统的监控、配方设置、系统参数设置、实时报警、配料过程数据的报表。西门子S7-300主控制器:作为系统总站,完成对整个系统的测控,可完成与上位机的通信,有非 常强的扩展功能。执行系统:主要包括变频调速振动喂料机构10套、变频调速螺旋喂料机4套、可移动输料皮带机、提升斗车、搅拌机、电磁阀及气缸等执行机构。④现场检测系统:称重传感器、接近开关等。⑤手动操作系统:完成系统相应手动操作功能。 控制系统包括:①配料子系统:该子系统的控制既可以在控制室内完成,也可以配料小车旁操作合完成。根据搅拌机要料指令,各种颗粒料和粉状料分别由振动喂料机构和调速螺旋喂料机对每种物料按配方要求喂料及称量直至完成配料,配料完毕小车内物料经由可移动的输料皮带导入提升斗内,由提升斗车输送至搅拌机内,进入搅拌工序,配料系统进入下次配料过程。配料生产线上另设一移动小车,可直接到各个料仓下收集物料,以利更换原料清理施工。②搅拌子系统:搅拌机加料完毕,根据系统设定搅拌时间开始搅拌,按工艺要求搅拌完毕,系统发出卸料指令,搅拌机卸料口气缸动作,打开卸料口开始卸料,按设定时间卸料完毕,气缸反向工作卸料门关闭,然后发出上料指令,收料皮带开始工作,进入下次搅拌循环。包装工位根据实际情况开始包装工序。③粉尘处理:在系统的输送、搅拌环节进行粉尘收集处理。整个配料系统采用PLC控制,只有在设备运行时才启用除尘器,设备停止时相关除尘管道或整个除尘器关闭。

二.火材料不定型配料及混合包装生产线操作流程:

1.生产启动:

操作台上设有各工艺环节的手动操控按钮及指示灯,以及启动按钮等。操作者可在操作台面板上按动按钮或直接用鼠标点击屏幕上的启动按钮,即可以手动或自动启动相应的生产线开始生产。

2.配方管理:

每次生产前可以设置输入本次配料的配方,按比例分配所需原料数量(也可采用缺省方式,即仍然使用上一次的配方)。给自动上料提供数据依据。

3.生产过程动态计量:

在生产启动的同时,PLC就将动态计量启动信号发送至称量仪表,仪表即开始对各环节的重量进行采集、显示,并在不同的重量阶段采用快投料和慢投料策略,以兼顾提高效率和计量精度。在到达目标值时,输出停止计量信号,由PLC控制给料机停止工作。同时完成卸料到收料皮带的动作,计量仪表自动清零去皮。

4.数据存盘:

本次配料结束时,由上位机(电脑)对本次实际数据做存储,并可按要求做一定的精度分析,生成各类报表,用于生产统计和管理。

5.报表打印:

根据需要在线或离线打印所需报表,如成品日产量、原料消耗等。

三、火材料不定型配料及混合包装生产线主要配置:

公司设备的电器和元件均为进口元件,使用寿命长,稳定性高。

气缸:台湾亚德客,电磁阀:德国弗斯托,变频器日本三菱

变频器:日本三菱

称重传感器:中航电测;

仪表:加拿大杰曼

电磁阀:德国费斯托

四.火材料不定型配料及混合包装生产线设备参数:

1.精度:本系统配料精度0.2%%,每种物料的称重精度0.2 %,配料速度3~5分钟/次(从配料指令发出开始配料计量2~3分钟结束配料,到物料完全输送到搅拌机约1.5~2分钟结束)。

2.生产能力:每单个喂料机的生产能力30~50t/h, 配料系统生产能力10~18t/h。

五.火材料不定型配料及混合包装生产线公司服务:

1.质保:整套系统及设备质量实行三包,三包期一年(易损件除外)。

2.施工:承揽方负责派员现场安装并调试,定做方负责现场安装所需的起吊,包括动力电源及插座等,并派一现场协调指挥负责人。

3.验收:安装调试完毕后,由需方验收合格后,供方人员方可离场。

4.售后服务:若一年之内系统运行发现问题,供方24小时内派员到达现场。一年后三年内若有用户处理不了的问题,供方免费派员给予需方技术支持。

5.技术承若:合同签订后十日内承揽方向定作方提供工艺线基槽布置图及基桩载荷、系统总布置图,以及料仓及钢结构制作加工图纸(若需方自制)。 免费对需方岗位人员进行培训指导,包括操作、调试及设备维护 。

- 上一篇:请返回下一篇

- 下一篇:河南复合肥全自动包装高位码垛生产线

鲁公网安备 37040202006018号

鲁公网安备 37040202006018号