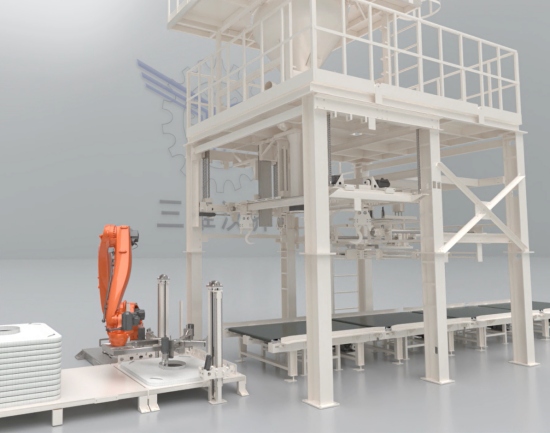

全自动吨袋包装机自动上袋全过程工作原理

全自动吨袋包装机实现自动上袋是一个涉及机械、气动、传感和控制的复杂过程,旨在替代人工完成取袋、开袋、套袋等繁琐且劳动强度高的步骤。其核心原理和步骤通常如下:

1. 吨袋存储与供给:

储袋架/库: 设备配备一个存储区域(如旋转式圆盘库、链式输送带、垂直叠放架等),用于存放预先折叠或整理好的空吨袋。袋子通常按特定方向摆放。

分离与拾取: 当需要上袋时,一个专门的取袋机构(通常是带有真空吸盘的机械臂或滑台)移动到储袋位置。

吸盘抓取: 真空吸盘精准地吸附在吨袋的特定位置(通常是袋体非缝合面,有时也会吸附袋底)。真空系统工作,确保牢固抓取。

分离单袋: 取袋机构将最上面的一个袋子从储袋库中分离并提起。这可能需要特定的分离装置(如推板、摩擦带)或依靠吸盘的精确移动来避免一次吸起多个袋子。

2. 袋口定位与打开:

搬运至开袋工位: 取袋机构将吸附的吨袋搬运到一个专门的开袋区域。

袋口识别: 传感器(光电传感器、视觉系统等)检测袋口的方向和位置。

开袋动作: 这是关键步骤,有多种实现方式:

负压吸开法: 在开袋工位设有两组或多组吸盘。一组吸盘(或原来的取袋吸盘)继续固定袋体,另一组吸盘(通常位于袋口两侧)精准地移动到袋口边缘,吸附住袋口内侧的两片薄膜,然后向两侧或上方移动,利用负压将袋口拉开。

机械手指/撑袋杆法: 专门的机械手指或撑袋杆插入袋口缝隙(可能先由小吸盘或吹气辅助打开一个缝隙),然后撑开或张开,将袋口扩大。

吹气辅助: 有时会结合使用压缩空气喷嘴,向袋口缝隙吹气,帮助袋口更容易被吸盘或机械装置打开。

袋口张开度: 确保袋口被充分打开到足以容纳包装机的下料口(填充管)。

3. 套袋与夹持:

搬运至填充口: 成功打开袋口后,搬运机构(可能是同一个机械臂,也可能是另一个传送装置)将已开口的吨袋移动到包装机的填充管(下料口)正下方。

精准定位: 通过精密的伺服控制或传感器引导,确保袋口中心与填充管中心精确对中。

套袋: 搬运机构将敞开的袋口向上套在填充管的外部。

夹袋器闭合: 包装机上的夹袋装置(通常是围绕填充管的环形气动或液压夹具)迅速而牢固地闭合,夹住袋口的外层(通常是袋口的加强筋或特定夹持区域)。夹袋器设计需保证夹持牢固且不损伤袋子。

吸盘/搬运机构释放: 一旦夹袋器确认夹紧,抓取吨袋的真空吸盘或机械手指释放负压或松开,并移回原位,准备下一次取袋。此时吨袋完全由夹袋器悬挂在填充管下方。

4. 检测与确认:

在整个过程中,关键环节(如吸盘是否吸住袋子、袋口是否成功打开、袋口是否对准填充口、夹袋器是否可靠夹紧)都设有多种传感器进行检测。

如果某个步骤失败(如吸袋失败、开袋失败、夹袋失败),系统会发出警报,暂停流程,并可能需要人工干预清除故障袋或复位。成功后,系统确认“袋已上好”,触发后续的填充、称重、排气、缝口/热合等工序。

实现自动上袋的关键技术:

精密机械结构: 可靠的取袋臂、开袋机构、夹袋器及其驱动系统(伺服电机、气缸)。

真空系统: 提供稳定负压用于吸盘抓取和开袋。

气动/液压系统: 驱动夹袋器、气缸等执行元件。

传感器技术: 光电传感器、接近开关、真空压力传感器、位置传感器等,用于实时监控各步骤状态。

先进控制系统: PLC(可编程逻辑控制器)是核心大脑,协调所有动作顺序,处理传感器信号,实现精确的时序控制和逻辑判断。HMI(人机界面)用于操作和监控。

(可选)机器视觉: 高端设备可能使用摄像头和图像处理软件,更精确地识别袋口位置、方向,引导取袋和开袋动作,提高成功率和适应性。

总结来说,全自动吨袋包装机的自动上袋功能,是通过精密的机电一体化设计,模拟并优化了人工上袋的步骤(取袋、找口、开袋、对准、套袋、夹紧),并利用传感器和控制系统确保每一步的可靠性和准确性,最终实现无人化、高效率、高一致性的吨袋上袋操作。 这大大降低了劳动强度,提高了包装效率和安全性。

鲁公网安备 37040202006018号

鲁公网安备 37040202006018号