摩擦行业对自动称重配料设备的需求

称重配料工序是刹车片行业生产中的一个非常重要的环节以及源头工序。配料质量控制的好坏直接关系着后段工序能否顺利进行,要是配料的精度达不到工艺要求,轻则造成原料、能源的浪费,重则影响产品的品质和产能,有些重要生产的配料错误甚至会给整个生产造成事故。因此配料精度的高低和配料速度的快慢制约着整个生产的产品质量和产量。

在摩擦行业大规模工业化批量生产过程中,由于各种人为因素的影响,人工配料的精度很难保证各批次产品的一致性。并且一般摩擦行业的配料现场粉尘大,工作环境恶劣,劳动强度大,污染环境,大部分原料往往大部分对人体有害,不利于操作人员的身心健康;配料品种多,标准量各不相同,对每种物料给料速度和称量精度都要求严格,生产效率也要求较高;因物料供应厂家不同,料样为粉料的情况下,物料的粘连性、比重各不相同,且物料随温度、湿度变化易粘连、结块,使物料的流动性变差,对称量精度有一定的影响。

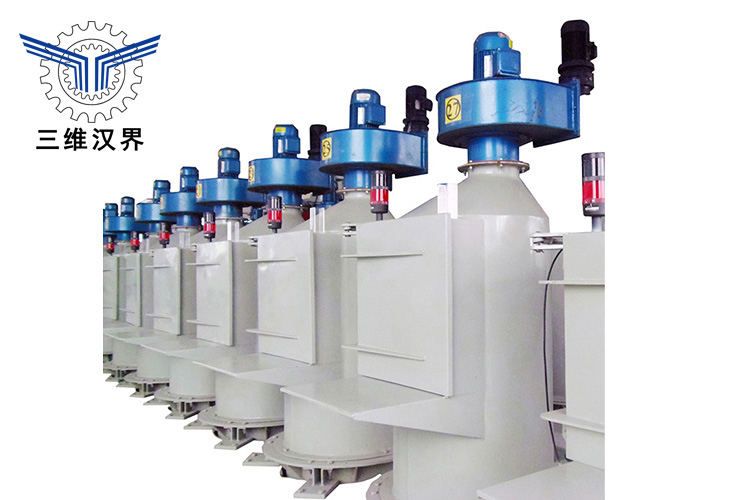

为了改善和解决摩擦行业在称重配料生产过程中遇到的一致性差,效率不高,粉尘大、环境恶劣等问题。我公司的自动称重配料系统在不断的升级改造中越来越能满足客户的需求,能够有效地解决这些问题。

全自动称量配料系统采用模块设计,包括料仓模块、给料模块、称重模块、输送模块、除尘模块、及防错模块等。具有以下特点:

精确度高

单个物料配料精度和配料总和均能达到0.2%,最高精度可以做到10-20克,消除了人为因素对误差的不可控性。

速度快

1、所有的物料都采用卧式搅拌的方式使物料蓬松,然后通过快加的方式保证给料速度,慢加的方式保证给料精度。

2、立式+卧式搅拌破拱装置解决纤维、钢棉等流动性差的物料的给料问题,然后通过快加的方式保证给料速度,慢加的方式保证给料精度

3、一个十几种原材料的配方配料周期仅用3-4分钟即可完成;采用同步计量的原理,所有物料均在20秒内完成计量,其他时间即为输送时间和自动卸料到混料机里的时间。

多个秤同时配料,缩短配料周期,从而达到提高生产效率的目的。

操作简便

料仓投完料、设好配方后,操作员只需要简单操作电脑界面即可完成整个配料工序,降低劳动强度,减少人工成本。

防错

采用料位仪声光报警模块和条形码加料防错模块

料位仪声光报警模块,采用称重料位仪控制料仓物料的高点、低点,及报警点,可以随时查看料仓物料的重量。

A、料仓物料的名称、实际重量同步显示控制室的屏幕上。

B、如果料仓物料低于设定的最低点,系统发出声光信号,提示加料。

C、如果达不到最低物料要求,系统不启动配料程序,同时报警。

条形码加料防错模块,

A、由操作员工手持无线条码扫描仪扫描包装袋上的条码,控制系统接受到扫描信息后打开相应的料仓,工人可以倒入物料。

B、原料的条码信息(批号)输入到计算机,便于配料所用原料信息的追溯。

C、每次只能打开一个料仓,当扫描下一个物料条码时,前一个料仓自动关闭。

D、倒料过程始终只有一个料仓的门是打开的,避免误操作将物料倒混。

E、当扫描一种物料2次时,该物料对应的料仓自动关闭。

自动配料,自动形成报表,避免人工配料的错误操作和报表造假,实现配料防错和配方可追溯。

环保

从投料到配料的全过程均设有除尘装置,配料生产现场的环境得到明显改善。

性能稳定

A、设备采用DCS控制系统,整个系统的启动、停止、运行在控制室进行控制和监控。

B、整体设备带故障检测系统,后段设备故障,前段设备自动停止。并显示故障点位置和原因,用报警灯显示系统运行状态(运行、故障、停止)。

C、电气元件均采用大品牌厂家产品,保证了设备在高速运转状态下的性能的稳定性。

在摩擦行业使用全自动称量配料系统,能够大大提高配料环节的准确性和生产效率,同时改善生产现场的环境。我们目前研制的全自动配料称量系统,能够提高产品质量的一致性、稳定性,同时消除人为因素的影响,减少环境污染,提高生产效率和降低劳动强度,使工作人员尽可能不接触物料,是改善劳动强度和环境的当务之急。机电一体、软硬结合、管控兼备,实现生产过程的自动化和智能化。

- 上一篇:磷酸氢钙全自动包装机

- 下一篇:尿素全自动吨袋包装机

鲁公网安备 37040202006018号

鲁公网安备 37040202006018号